Hlavní přínos:

75% snížení hmotnosti – až 100 000 EUR úspora – nosnost přípravku 960 kg – certifikace pro 240kg.

Společnost Wärtsilä je globální llídr ve smart technologiích a kompletních technologických řešeních životního cyklu pro námořní a energetické trhy. Portfolio produktů, sahá od motorů po obnovitelná řešení.

Finská továrna ve Vaase a italská továrna v Terstu dohlíží na výrobu velkých motorů, které pohánějí třetinu největších nákladních lodí na světě. Produkční týmy často potřebují vyrobit nástroje pro řešení problémů a optimalizaci efektivity, při jejich výrobě se obvykle musí spoléhat na dodavatele třetích stran.

Jedním z takových příkladů je zvedací přípravek, který je zásadní pro stavbu a údržbu velkých motorů. Zvedací přípravek jim umožňuje pohybovat s nesmírně těžkými částmi motoru, jako jsou například písty. Tyto zdvihací nástroje jsou zásadní, protože mohou zefektivnit operace zvedání během výrobního procesu a pomáhat technikům provádět údržbu přímo na nákladních lodích.

Wärtsilä tyto přípravky obvykle vyrábí z plné oceli. Jsou však v příliš drahé, časově náročné a příliš těžké na to, aby je lidé mohli používat a přepravovat na místo servisního zásahu. Konstruktéři také nejsou schopni v případě potřeby provést rychlé změny designu. Každé zvýšení nákladů a hmotnosti má významný dopad, protože se dotýká stovek nástrojů. Hmotnost přípravku hraje významnou roli zejména, když je používaný pro servis nebo provádění údržby velké komerční lodi, kde je omezený manipulační prostor.

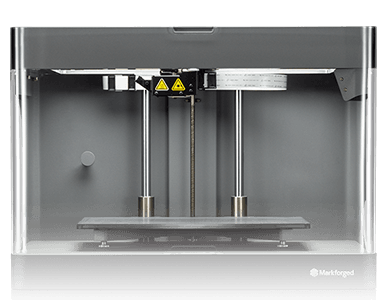

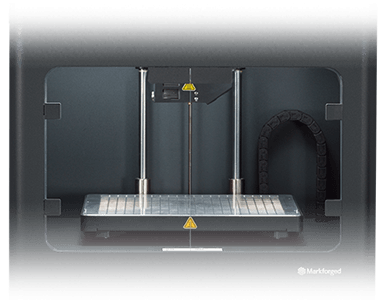

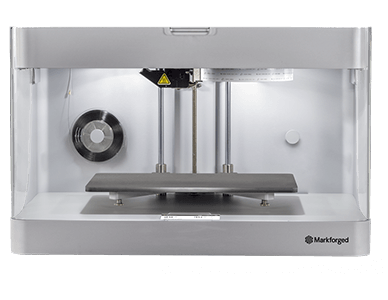

Inženýři ve Wärtsilä používali 3D tiskárny Markforged od poloviny roku 2018 k řešení podobných problémů a pro své továrny již vyrobili několik nástrojů. Týmy v Terstu a Vaase se rozhodly, že chtějí využít větší průmyslovou tiskárnu, aby zvýšily výkonnost, a tak pro svou italskou pobočku zakoupily tiskárnu X7. Ve spolupráci se společností Markforged přepracovali zdvihací nástroj pro aditivní výrobu. Nový design zahrnoval rozdělení nástroje na několik částí, aby se co nejlépe využilo vyztužení kontinuálním karbonovým vláknem, a umožnil se zvedacím nástrojem zvednout píst motoru o hmotnosti 240 kilogramů. „Myslím, že všichni byli ve skutečnosti docela šokováni výsledkem,“ řekl Juho Raukola, odborník na inovace (aditivní výrobu) ve Wärtsilä. Maximální hmotnost, kterou zvedací nástroj může zvednout, je 960 kilogramů bez deformace – S bezpečnostní rezervou byl nástroj certifikován na 240Kg. Tým na certifikaci spolupracoval s mezinárodní certifikační agenturou Bureau Veritas. Nástroj prošel různými testy a inspekcemi, což vedlo k prvnímu 3D tištěnému zvedacímu nástroji s CE certifikátem – a obrovskému úspěchu pro společnost.

Využití aditivní výroby se společnosti Wärtsilä více než vyplatilo, přičemž tým aditivní výroby odhaduje, že za pouhých osm měsíců ušetřili více než 100 000 EUR pouze za samotné nástroje, které podle jejich názoru mohou škálovat pomocí více tiskáren Markforged ve více zařízeních po celém světě.

Se třemi tiskárnami Markforged a nyní 3D tiskárnou Metal X schopnou tisknout kovy, jako je 17-4 PH nerezová ocel, různé nástrojové oceli jako A2, D2 a H13, stejně jako Inconel 625, není Wärtsilä zdaleka hotová, pokud jde o přijetí aditivního výrobního přístupu k řešení problémů. Od držáků nástrojů a měřicích nástrojů až po zákaznické výrobní díly jsou nyní inženýři oprávněni hledat nové 3D tištěné aplikace napříč celou výrobou. „Pokud chceme další nástroj pro specifickou výrobu, není to otázka čtyři až šest týdnů, jako tomu bylo konvenčně, ale nyní je to opravdu pár dní,“ řekl Giuseppe. “ Jsme schopni rychleji reagovat na potřebu a rychleji ji naplnit.“